設備保全とは|保守メンテナンスとの違いや種類・ 設備保全のあるべき姿を解説

2024年05月27日

設備保全とは、企業の安全な生産活動に必要な業務です。設備の適切な管理は、生産にかかるコストの削減や、人命に関わる事故の防止などにつながります。

この記事では、設備保全の概要から種類、課題などを解説します。設備保全のあるべき姿も解説するため、自社の設備保全を行う際に、ぜひ参考にしてください。

設備保全とは

設備保全とは、工場にある生産設備の点検や修理のことです。機械が安全に稼働できる状態にしたり、故障に適切に対応したりします。設備保全の対象となる機器には、プレス機や加工機、計量器などがあります。設備保全は企業の生産活動に多大な影響を及ぼすため、トラブルを防止する意味でも重要です。

設備保全と保守・メンテナンスの違い

設備保全と保守・メンテナンスは、どちらも設備の点検や修理をする意味では同じです。設備保全は、工場設備が安全に稼働する状態を維持することです。工場の生産ラインを止めないために、設備を点検する意味で使われます。保守やメンテナンスは、設備の修理や整備などを指す際に使われます。

設備保全を実施する重要性

設備保全は生産活動全般に影響を与えます。ここでは、設備保全を実施する重要性を解説します。

設備の安全性を確保できる

設備保全を行うと、機械の故障や誤作動などを防止でき、設備の稼働率も向上します。設備の安全性だけでなく、人命に関わる事故やトラブルのようなリスクの防止も可能です。生産活動において、設備が停止する場面は必ず起こります。そのため、機器をスムーズに復旧できるようにマニュアルを整備することが必要です。

生産活動を維持できる

企業の生産活動は、設備の稼働に影響されるものです。設備保全を行うことで、機器が停止する時間を短くし、生産活動を継続させられます。たとえば、突発的な故障やトラブル、納期の遅れなどによるリスクを軽減できます。設備の点検によって、機械の劣化を防止することも可能です。

コスト削減につながる

設備保全によって機械が安全に稼働すると、企業の製造活動が安定します。機械の稼働が停止した際の機会損失や、製品の品質が低下するのを防止できるためです。また、設備の修理にかかるコストの軽減にもつなげられます。設備に適切なメンテナンスを行うことで、工場は長期的に運用することが可能です。

設備保全の保全方式

設備保全は、目的によって保全方式が異なります。ここでは、設備保全の保全方式を解説します。

予防保全

予防保全とは、トラブルを事前に防ぐためのものです。工場の設備や機械の破損を予防するために、点検や修理、部品の交換などを行います。予防保全には、以下2つの基準があります。

・時間基準保全:一定期間の使った部品を交換する

・状態基準保全:使った部品の劣化状態を判断して交換する

予防保全のメリット

予防保全を実施すると、安定した生産品質を担保できます。設備の突発的な故障が少なくなり、生産ラインが停止するダウンタイムも軽減可能です。安定した生産活動によって、生産のスケジュールが立てやすくなるでしょう。予防保全によって、企業の生産活動の機会損失を最小限に抑えることが可能です。

予防保全の注意点

予防保全は定期的な作業を行うため、その分の費用が発生します。設備のトラブルの有無を問わず作業を実施するため、生産活動における作業の工数も増えます。そのため、予防保全に必要な時間や工数などを、あらかじめ確保しなければなりません。ただし、定期的な保全活動を実施する際の、適切な間隔を設定することは困難です。

事後保全

事後保全とは、トラブルが起きた後に対応することです。機器の故障や不良品が発生した際に実施します。設備のトラブルは生産活動に影響するため、緊急性が高い点が特徴です。事後保全には、以下2つの種類があります。

・機能停止型故障:生産ラインが完全に停止する

・機能低下型故障:設備の機能が低下する

事後保全のメリット

事後保全は、設備保全にかかるコストを最小限に抑えられます。故障の後に対応するため、保全活動にリソースを割く必要がなくなります。事後保全を実施することを想定して設備の準備を行うと、保全やメンテナンスの費用を削減できるでしょう。故障がない場合、保全に必要なコストはかかりません。

事後保全の注意点

事後保全は、トラブルの調査や機械の手配などの際に時間がかかります。設備が故障していたり、不具合が出ていたりする場合、使い続けるリスクが大きくなります。生産ラインが止まると、生産活動全体に悪影響を及ぼすでしょう。事後保全の実施によって、生産計画に遅れが出てしまう点もデメリットといえます。

予知保全

予知保全とは、設備の状態を監視して事前に対応することです。設備の故障や不具合などの兆候を見つけ次第、保全の業務を行います。昨今、AI技術の活用によって、事前に設備トラブルの防止が可能となりました。ただし、AIを活用した予防保全には、データを集めるための情報収集インフラが必要です。

予知保全のメリット

予知保全を実施すると、生産品質を担保しながらダウンタイムを抑えられます。リアルタイムで設備を監視することによって、トラブルを未然に防げるためです。トラブルの原因が見つかりやすく、設備が大きく破損する前に修理ができます。予防保全は最低限の人数で設備を監視できるため、設備保全にかかる人件費も抑えられます。

予知保全の注意点

予知保全を実施する際は、AIやIoTデバイスを導入する費用がかかります。設備を監視するための、システムを導入する必要があるためです。システムを導入した後は、センサーの設置やネットワークの構築などの準備も行います。予防保全を実施する際は、人件費や部品の交換費用などを考慮して、費用対効果を検証しましょう。

設備保全の抱える課題

設備保全は、老朽化や人手不足などの問題を抱えています。ここでは、設備保全の抱える課題を解説します。

設備環境の老朽化

生産設備が老朽化すると、事故やトラブルなどの原因となります。設備が腐食したり劣化したりすることで、労働災害が起こりやすくなるためです。火災や漏えいなどによる事故を防止するためには、設備保全が欠かせません。予防保全で設備の管理を行い、定期的な更新をする必要があります。

人手不足

設備保全は高度化した生産設備を扱うために、専門性のある人材が求められています。設備保全に必要なスキルが高度になっており、知識や技術のある人材が必要なためです。また、ベテラン従業員の退職によって、技術の継承が行われず、設備に関するノウハウが喪失する点も課題といえます。

設備保全のあるべき姿

設備保全は、ITツールを駆使することが必要です。たとえば、AIを活用した予知保全は、設備の稼働率を高めて生産性が向上しやすくなります。設備保全のノウハウをデジタル化することで、知見やノウハウの共有もしやすくなるでしょう。業務の属人化や人的なミスなども防げるため、デジタル技術を活用することが重要です。

まとめ

設備保全は、工場の生産活動全般に影響を与えます。安定的な生産活動による企業の利益や、事故・トラブルの防止などに欠かせません。ただし、設備の老朽化や費用、人手不足などの課題があります。今後の設備保全は、AIをはじめとしたITツールの活用が必要になるでしょう。

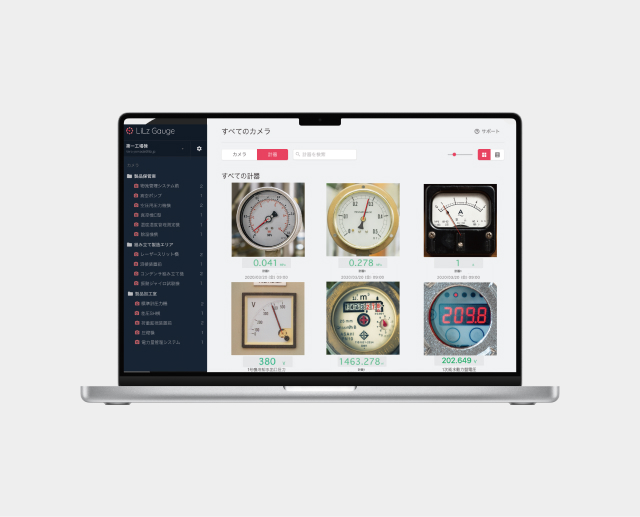

LiLz Gaugeは、AIの技術を駆使し工場の設備保全をサポートする企業です。工場の設備を稼働させたまま、センサーやカメラなどを導入できます。それぞれ費用や時間をかけずに導入できるため、設備保全を実施する際に、ぜひ利用をご検討ください。